Gli Elettrodi in Grafite per l’Elettroerosione: Innovazione e Efficienza nella Lavorazione Meccanica👣

Nell’industria della lavorazione meccanica di precisione, l’elettroerosione è una tecnologia avanzata che sfrutta le scariche elettriche per modellare materiali duri e creare componenti complessi. Questa tecnica, conosciuta anche come EDM (Electrical Discharge Machining), si basa su elettrodi appositamente progettati per generare micro-scariche elettriche che vaporizzano piccole porzioni del materiale in lavorazione. Tra i materiali impiegati per la costruzione degli elettrodi, la grafite ha assunto un ruolo di primo piano grazie alle sue proprietà eccezionali. In questo articolo, esploreremo le caratteristiche, i vantaggi e le applicazioni degli elettrodi in grafite per l’elettroerosione, nonché l’importanza del rivestimento in diamante per le frese impiegate in questo processo.

Elettrodi e Elettroerosione: Un Binomio Essenziale🔝

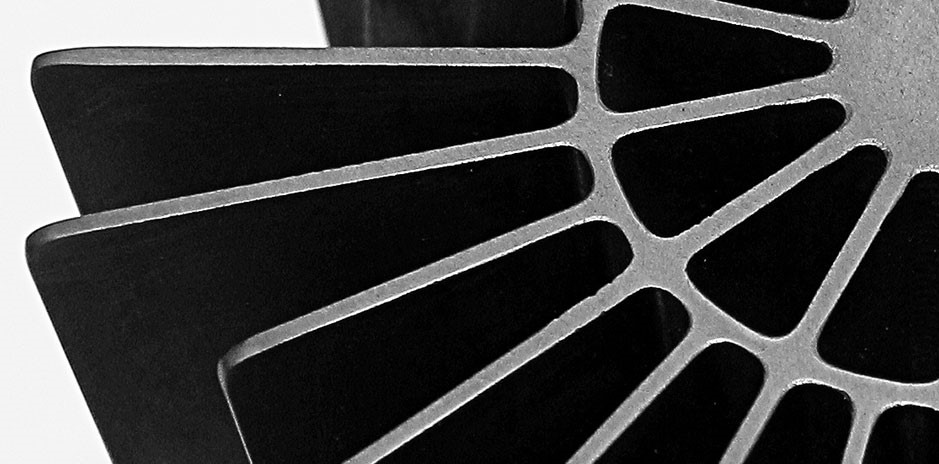

L’elettroerosione richiede un elettrodo conduttore che, immerso in un dielettrico, crea un arco elettrico con il pezzo da lavorare, generando scariche che vaporizzano il materiale in eccesso. Gli elettrodi devono quindi essere altamente conduttivi, resistenti al calore e modellabili in forme complesse, caratteristiche che rendono la grafite un materiale ideale per questo scopo. Oltre a soddisfare questi requisiti tecnici, gli elettrodi in grafite offrono vantaggi significativi rispetto ad altri materiali, come il rame, che una volta era ampiamente utilizzato per queste applicazioni.

Proprietà della Grafite negli Elettrodi🌟

La grafite è nota per la sua conducibilità elettrica e termica, la resistenza alle alte temperature e la facilità di lavorazione. Queste caratteristiche consentono alla grafite di rispondere perfettamente alle esigenze dei moderni processi di elettroerosione. Vediamo nel dettaglio perché:

- Elevata Conducibilità Elettrica: La grafite permette una trasmissione efficiente delle scariche elettriche, garantendo una rimozione uniforme del materiale senza eccessiva erosione dell’elettrodo stesso.

- Resistenza al Calore: Durante il processo di elettroerosione, l’elettrodo raggiunge temperature elevate, ma la grafite mantiene la sua stabilità senza deformarsi o fondere, riducendo così i rischi di difetti nelle superfici lavorate.

- Facilità di Lavorazione: A differenza di altri materiali come il rame, la grafite è più facile da modellare e può essere lavorata per creare forme complesse con elevata precisione, fattore determinante in settori come quello aerospaziale o automobilistico.

- Durata e Resistenza all’Uso: Gli elettrodi in grafite tendono a durare di più rispetto ad altre opzioni, riducendo i costi legati alla sostituzione e migliorando l’efficienza operativa.

Applicazioni degli Elettrodi in Grafite✈️

L’uso degli elettrodi in grafite è trasversale a diverse industrie che richiedono una lavorazione di alta precisione e una produzione su larga scala:

- Stampaggio di Materie Plastiche: La grafite consente la creazione di stampi con dettagli precisi e resistenza a usura e calore, elementi cruciali nella produzione di componenti in plastica di alta qualità.

- Industria Automobilistica: Gli elettrodi in grafite sono utilizzati per lavorare componenti complessi per motori e trasmissioni, dove la precisione è fondamentale per garantire la durata e la sicurezza del veicolo.

- Industria Aerospaziale: In questo settore, dove le tolleranze sono strettissime e le forme estremamente complesse, la grafite si rivela un materiale indispensabile per creare parti critiche.

- Apparecchiature Medicali: La grafite trova applicazione anche nella produzione di strumenti e attrezzature mediche, che richiedono precisione estrema e superfici prive di imperfezioni.

Il Ruolo del Rivestimento in Diamante nelle Frese🏭

La lavorazione della grafite per la produzione degli elettrodi richiede utensili specializzati, in particolare frese in metallo duro con rivestimento in diamante. Questo rivestimento assicura la massima durata e precisione degli strumenti impiegati, mantenendo alta la qualità del prodotto finito e ottimizzando i tempi di lavorazione.

I benefici del rivestimento in diamante includono:

- Durezza Straordinaria: Il diamante è il materiale più duro in natura, quindi il rivestimento in diamante riduce notevolmente l’usura degli utensili, prolungando la vita delle frese.

- Precisione del Taglio: Grazie alla durezza e all’affilatura specifica, il rivestimento consente un taglio netto, riducendo al minimo le sbavature e le imperfezioni.

- Efficienza Operativa: Con un’usura ridotta, le frese rivestite in diamante richiedono meno sostituzioni e consentono un funzionamento più fluido, riducendo i tempi di fermo e i costi di manutenzione.

Elettrodi in Grafite: Vantaggi e Sfide🚚

Nonostante i numerosi vantaggi, l’utilizzo di elettrodi in grafite presenta alcune sfide. La polvere generata durante la lavorazione della grafite può influire sull’ambiente di lavoro e richiede un’efficace gestione dei residui. Inoltre, è essenziale impiegare sistemi di aspirazione e pulizia avanzati per minimizzare l’esposizione a questa polvere, che altrimenti potrebbe danneggiare le apparecchiature o rappresentare un rischio per la salute degli operatori.

Conclusioni: Un Futuro di Innovazione per l’Elettroerosione💣

L’elettroerosione con elettrodi in grafite rappresenta oggi una delle tecnologie più avanzate per la produzione di componenti complessi e precisi. Grazie alle sue eccellenti proprietà, la grafite contribuisce alla creazione di prodotti di alta qualità in modo efficiente e sostenibile. L’uso di frese rivestite in diamante, a loro volta, garantisce la durata e la precisione necessarie per sfruttare appieno le potenzialità della grafite. In un contesto in cui la richiesta di precisione e qualità è in continuo aumento, gli elettrodi in grafite si affermano come una soluzione indispensabile per l’industria manifatturiera moderna.

#Grafite #Elettroerosione #Consulenza #Stampi #LavorazioniMeccaniche #Tecnometal #MarioParmeggiani